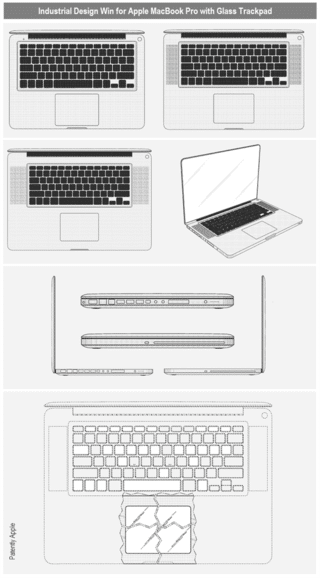

Apple a breveté, au départ pour le Macbook, le design apporté notamment par le procédé de fabrication de la coque arrière de l'ordinateur. Ce design permet une reconnaissance immédiate du produit, et lui donne une finesse inédite.

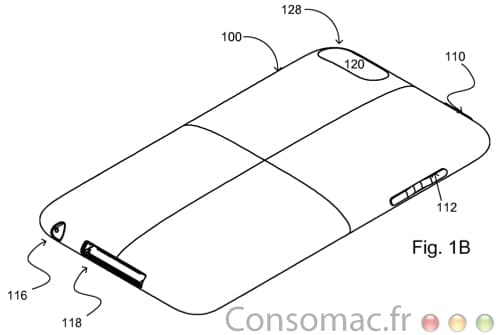

Plus récemment, de nouveaux brevets ont été accordés à Apple pour l'Iphone sur un sujet analogue. Le design de ces produits est essentiel pour lui permettre de créer de nouveaux usages.

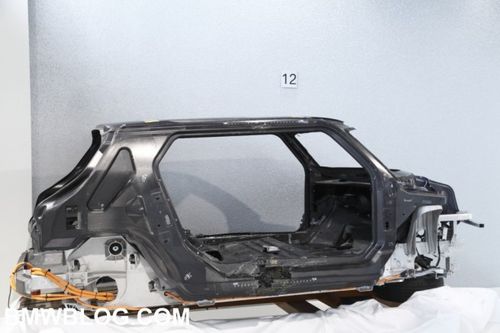

Dans le secteur automobile, nous pouvons citer le PRFC. Le plastique à renfort fibre de carbone (PRFC) ne peut être comparé aux matériaux conventionnels. Ce matériau composite unique possède de nombreuses particularités intéressantes en association singulière. Le PRFC se compose d’une fibre de carbone scellée dans une matrice de plastique (résine). Il s’agit donc d’un matériau extrêmement stable et en même temps très léger qui, à fonction au moins égale, est moitié plus léger que l’acier. Par ailleurs, il ne craint pas la corrosion, les acides ou les solvants organiques, ce qui en fait un matériau à la longévité nettement plus importante que le métal.

Grâce au développement intense des procédés et du matériau, BMW Group a acquis au cours des dix dernières années une grande compétence dans les processus de fabrication spécifiques au PRFC, dans la bonne utilisation des outils et dans l’optimisation de la durée des cycles. Les spécialistes PRFC de BMW Group sont ainsi parvenus à développer et automatiser le processus de fabrication des pièces en PRFC dans l’usine de Landshut au point de permettre désormais une production en grande série à la fois économique et de très haute qualité des composants de carrosserie à base de matériaux renforcés de fibre de carbone. Dès 2003 BMW Group avait entamé des recherches pour mettre au point une nouvelle génération de pièces en PRFC produites en série de façon extrêmement moderne et avec des durées de cycle très courts.

A l’étape suivante, les pièces préformées sont soumises à une injection de résine également appelée imprégnation. Car c’est seulement l’association des fibres avec la résine et le durcissement consécutif qui confèrent au matériau sa robustesse et donc ses propriétés exceptionnelles. Lors du processus RTM (Resin Transfer Moulding), la résine est injectée sous haute pression dans les ébauches préformées. L’imprégnation des fibres par la résine est un processus très complexe soumis à des exigences contraires. Ainsi, la résine doit d'une part pénétrer très rapidement dans l’ensemble du matériau et atteindre toutes les fibres jusqu’au niveau microscopique, et d’autre part, elle doit durcir le plus rapidement possible dès que le matériau en est entièrement imprégné. Un agent de démoulage doit en outre garantir un détachement des pièces résinifiées de leur moule sans les abîmer et sans altérer la combinaison fibres-résine. A la fois résoudre et réaliser ces contradictions est très compliqué. BMW Group a mis au point ses propres concepts en matière de procédés, d’outils et d’installations. Ils sont conçus pour régler ce conflit d'objectifs et permettre une productivité importante tout en garantissant une qualité très élevée.

Recyclage et production d’énergie renouvelable.

BMW Group réfléchit au-delà du cycle du produit et a élaboré, grâce à sa grande connaissance de la matière, un concept de recyclage unique au monde pour les déchets de production purs au point de les rendre exploitables pour la série. Une part considérable des fibres peut ainsi être réutilisée. Grâce à un procédé de préparation spécial, on obtient de nouveau un textile qui peut remplacer les fibres primaires. Le souci écologique dans le domaine du PRFC ne s’exprime pas chez BMW Group uniquement dans le recyclage. Dès la production des fibres de carbone, BMW Group veille, dans le cadre de son joint venture avec SGL ACF (Automotive Carbon Fibers), à ce que l’énergie nécessaire à sa nouvelle usine de Moses Lake (USA) provienne exclusivement de ressources renouvelables. Cette usine servira également de référence en matière d'efficacité énergétique. «Le PRFC est pour nous le matériau de l’avenir». (Norbert Reithofer).

Ce nouveau matériau permettra de nouveau design, comme le montre la Mégacity, couplant PRFC et aluminium, futur véhicule électrique de BMW. Plus légère, cette architecture nécessitera moins de batterie pour les mêmes performances, le surcoût du matériau étant compensé par le gain apporté par les batteries. Ce cercle vertueux n'en est qu'à son début … Less is more (voir ici et là).

(d'autres photos en cliquant sur l'image)

(d'autres photos en cliquant sur l'image)